METROLOGIA 1

COMPETENCIAS:

CONTEXTUALICEMOS

EN EL EVALUAR:

- Reconoce con claridad la importancia de la medición y adquiere la habilidades en el la toma de las mismas en el sistema métrico decimal.

- determina con claridad las dimensiones de objetos en el sistema métrico decimal estableciendo los valores apropiadamente.

CONTEXTUALICEMOS

¿Qué es metrología?

La metrología es definida como la ciencia de las mediciones, así como los métodos y medios que se usan para llevar a cabo dichas mediciones. De este modo, hablar de metrología industrial, es hacerlo de la metrología aplicada al sector de la industria.

Importancia de la metrología industrial

- Obtiene mediciones exactas y fiables, lo que se convierte en un requisito fundamental a la hora de que cualquier empresa sea competitiva.

- Aporta y crea una base de datos y conocimientos científicos, lo que permite el desarrollo de la tecnología y la automatización de los procesos industriales.

- Es necesaria en los procesos de producción, en la investigación científica, en los transportes y en las comunicaciones.

- Permite mejorar la seguridad y la salud de los ciudadanos, así como los intereses generales de los consumidores.

Campos técnicos

- Longitudes

- Masas y magnitudes relacionadas

- Termometría

- Electricidad y magnetismo

- Acústica, sonidos, ultrasonidos y vibración

- Productos químicos

- Tiempo

- Frecuencia

- Radiaciones ionizantes y radioactividad

- Fotometría y radiometría

Operaciones metrológicas

Ajuste:

Se refiere al conjunto de operaciones que se realizan sobre un instrumento de medida con la finalidad de que proporcione indicaciones precisas, así como correspondientes a los valores dados de la magnitud que se va a medir

Verificación:

Verificación:

Aporta la evidencia objetiva y necesaria de que un elemento dado satisface aquellos requisitos especificados. En este sentido, es importante contar con un documento que sirva de base para realizar la verificación, como puede ser una norma, un reglamento, o un documento técnico facilitado por el fabricante. (comprobación y registro de la dimensión)

Calibración:

Calibración:

Se trata de una operación previa a la medición propiamente dicha, ya que servirá para garantizar que dicha medición se lleve a cabo en las condiciones correctas y necesarias para obtener los resultados correctos. (EN TÉRMINOS GENERALES ES LA OPERACIÓN POR MEDIO DE LA CUAL VERIFICO QUE EL INSTRUMENTO DE MEDIDA ESTE ACORDE A DIMENSIONES CORRECTAS)

SISTEMA MÉTRICO DECIMAL

El sistema métrico decimal es un sistema de unidades que tiene por unidades básicas el metro y el kilogramo, en el cual los múltiplos o submúltiplos de las unidades de una misma naturaleza siguen una escala decimal. Este sistema, ampliado y reformado, es el antecesor del Sistema Internacional de Unidades.

Objetivo y características

El objetivo del sistema métrico decimal es la unificación y racionalización de las unidades de medición, y de sus múltiplos y submúltiplos. Las características que deben poseer dichas unidades: neutralidad, universalidad, ser prácticas y fácilmente reproducibles.

Magnitudes básicas y derivadas

El sistema métrico original tenía dos magnitudes básicas y de ellas nacían otras magnitudes derivadas:

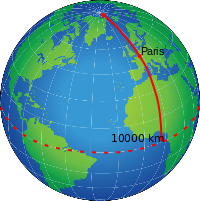

- Como unidad de medida de longitud se adoptó el metro (del griego: medida), definido como la diezmillonésima parte del cuadrante del meridiano terrestre, cuyo patrón se reprodujo en una barra de platino.

- Como medida de masa se adoptó el kilogramo, definido a partir del peso de un decímetro cúbico (dm3) de agua pura a su densidad máxima.

De estas magnitudes básicas se derivaron otras, dependientes de las básicas:

- Unidad de volumen de líquidos: el litro, equivalente a un decímetro cúbico (1 dm3) . (1dmx11dmx1dm)

- Unidad de volumen de sólidos: el estéreo, igual a un cubo de un metro de lado (1 m3). (1mx1mx1m)

- Unidad de superficie: el área, equivalente a un cuadrado de diez metros de lado (1 dam2). (1damx1dam)

- Además, se introdujo en Francia una nueva moneda nacional, el franco, equivalente a 4,5 g de plata fina, que también era decimal (dividido en cien céntimos).

Prefijos iguales para todas las magnitudes

Otro problema de los sistemas antiguos de medida era que se empleaban múltiplos y submúltiplos no decimales y con nombres distintos, que complicaban las cuentas; así pues se adoptaron también los múltiplos y submúltiplos decimales (de ahí que lleve el nombre de sistema métrico decimal) , anteponiendo un prefijo al nombre de la unidad, y un sistema de notaciones para emplearlos. Los múltiplos iniciales fueron: deca para 10 veces, hecto para 100 veces, kilo para 1000 veces y miria para 10 000 veces, y los submúltiplos: deci para 0,1; centi para 0,01 y mili para 0,001. En los símbolos, a la unidad se le anteponía la inicial del multiplicador, en mayúsculas para los múltiplos y en minúsculas para los submúltiplos. Mucho más tarde, y conforme aparecieron nuevas necesidades se adoptaron otros prefijos para múltiplos mayores y para submúltiplos menores.

EN EL HACER:

Instrumentos de medición mecánica

1. Nivel, 2. Flexòmetro, 3. Cronometro o reloj digital, 4. Escuadra 5. Comparador de caratula

6. Calibrador pie de Rey, 7. Regla metálica, 8. Micrómetro, 9. Compás de puntas, 10 Falsa escuadra, 11. Tester, 12. Cinta métrica

- Dibuje en su cuaderno y ubique el nombre de cada elemento de medición mecánico.

- Consulte sobre que es una magnitud física.

- Qué son las dimensiones espaciales? ¿cuáles y en cuantas nos movemos?. escriba un párrafo de 10 renglones sobre este tema.

- Ayúdese con un gráfico y ubique las dimensiones físicas.

- escriba matemáticamente los múltiplos y submúltiplos del metro según lo visto en clase

EN EL EVALUAR:

- Una vez se solucione la emergencia el primer día de clase se recibirán los trabajos escritos en cuaderno y carpeta (o podrían cambiar las condiciones de acuerdo a las nuevas ordenes).

- los vídeos e imágenes los estoy recibiendo vía Whatsapp.